Сохтани хӯлаи титан ва титан

Хӯлаҳои титан ва титан бартариҳои зичии паст, қувваи баланди хос ва муқовимат ба зангзании хуб доранд ва дар соҳаҳои гуногун васеъ истифода мешаванд.

Сохтани титан як усули шаклсозӣ мебошад, ки қувваи беруна ба бланкаҳои металлии титан (Ба истиснои плитаҳо) барои тавлиди деформатсияи пластикӣ, тағир додани андоза, шакл ва беҳтар кардани кор истифода мешавад. Он барои истеҳсоли қисмҳои механикӣ, қисмҳои корӣ, асбобҳо ё бланкаҳо истифода мешавад. Илова бар ин, мувофиқи шакли ҳаракати слайдер ва шаклҳои ҳаракати амудӣ ва уфуқии слайдер (Барои сохтакории қисмҳои борик, молидан ва хунуккунӣ ва сохтани қисмҳои истеҳсолии баландсуръат) дигар самтҳои ҳаракатро бо роҳи зиёд кардан мумкин аст. бо истифода аз дастгоҳи ҷубронпулӣ.

Усулҳои дар боло зикршуда гуногунанд ва қувваи зарурии қаллобӣ, раванд, суръати истифодаи мавод, истеҳсолот, таҳаммулпазирии андоза ва усулҳои молидан ва хунуккунӣ низ гуногунанд. Ин омилҳо инчунин омилҳое мебошанд, ки ба сатҳи автоматизатсия таъсир мерасонанд.

Сохтакорӣ ин раванди истифодаи пластикии металл барои ба даст овардани раванди ташаккули пластикӣ бо шакл ва хосиятҳои сохтории бланка таҳти таъсир ё фишори асбоб мебошад. Бартарии истехсолоти челонгарй дар он аст, ки вай на танхо шакли кисмхои механикиро гирифта метавонад, балки структураи дохилии масолехро бехтар намуда, хосиятхои механикии кисмхои механикиро бехтар карда метавонад.

1. Сохтакории ройгон

Сохтани ройгон одатан дар байни ду қолаби ҳамвор ё қолаби бе холӣ анҷом дода мешавад. Асбобҳое, ки дар сохтакории ройгон истифода мешаванд, шакли содда, чандир, давраи истеҳсолӣ кӯтоҳ ва арзиши паст доранд. Бо вучуди ин хо-силнокии мехнат баланд, кор душвор аст, хосилнокии мехнат паст, сифати охангарй баланд нест, маблаги коркарди он калон аст. Аз ин рӯ, он танҳо барои истифода мувофиқ аст, вақте ки талаботҳои махсус оид ба иҷрои қисмҳо вуҷуд надоранд ва шумораи қисмҳо кам аст.

2. Сохтани қаллобиро кушоед (Die Forging with Burrs)

Бланка дар байни ду модул бо ковокҳои кандакорӣ деформатсия мешавад, оҳангарӣ дар дохили чуқурӣ маҳкам карда мешавад ва металли зиёдатӣ аз фосилаи танги байни ду штамп берун шуда, дар атрофи қалбак буррҳо ба вуҷуд меояд. Дар зери муқовимати қолаб ва буррҳои атроф металл маҷбур мешавад, ки ба шакли холигии қолаб пахш карда шавад.

3. Сохтани пӯшида (сохтакории бе бурр)

Дар ҷараёни коркарди пўшидаи қолаб, ягон буррҳои трансверсивӣ ба самти ҳаракати қолаб перпендикуляр ба вуҷуд намеоянд. Холии штампи пўшида ду вазифа дорад: яке барои ташаккули бланка ва дигаре барои роњнамої.

4. Extrusion бимирад қаллобӣ

Бо истифода аз усули экструзия барои қаллобӣ, ду намуди қалбакӣ мавҷуданд, экструзияи пеш ва экструзияи баръакс. Сохтани экструзионӣ метавонад қисмҳои гуногуни холӣ ва сахтро истеҳсол кунад ва метавонад бо дақиқии баланди геометрӣ ва сохтори дохилии зичтар сохта шавад.

5. Сохтани бимирад бисёрҷониба

Он дар як мошини бисёрсоҳаи қаллобӣ анҷом дода мешавад. Илова ба зарбаи амудӣ ва сӯзандоруи сим, мошини қалбакии бисёрсамтӣ инчунин ду плунжери уфуқӣ дорад. Эжектори онро барои зарба задан низ истифода бурдан мумкин аст. Фишори эжектор аз фишори пресси оддии гидравликӣ баландтар аст. Барои калон шудан. Ҳангоми сохтани қолаби бисёрсамтӣ, слайдер дар қисмати кор аз самтҳои амудӣ ва уфуқӣ ба таври навбатӣ ва якҷоя амал мекунад ва як ё якчанд штампҳои перфоратсия барои берун рафтани металл аз маркази чуқурӣ барои ноил шудан ба ҳадафи пур кардани холӣ.

6. Сохтакории тақсимшуда

Барои сохтан ба қаллобии калони интегралӣ дар фишори мавҷудаи гидравликӣ, метавон усулҳои қалбакии сегментӣ, аз қабили қалбакии сегментӣ ва қалбакии плитаи шишагинро истифода бурдан мумкин аст. Хусусияти усули қалбакии қисман коркарди порча ба порча, коркарди як қисм дар як вақт аст, бинобар ин тоннажи таҷҳизоти зарурӣ метавонад хеле хурд бошад. Умуман, ин усулро барои коркарди сангҳои аз ҳад калон дар прессҳои гидравликии миёна истифода бурдан мумкин аст.

7. Сохтани изотермикӣ

Пеш аз сохтакорӣ, қолаб то ҳарорати қалбакии бланка гарм карда мешавад ва ҳарорати қолаб ва бланка дар тамоми раванди сохташавӣ як хел боқӣ мемонад, то ки дар зери таъсири қувваи хурди деформатсия миқдори зиёди деформатсия ба даст оварда шавад. . Сохтани изотермикӣ ва изотермии суперпластикӣ хеле ба ҳам монанданд, фарқият дар он аст, ки пеш аз қаллобӣ, бланка бояд суперпластикӣ карда шавад [i] то донаҳои баробарҳуқуқ дошта бошад [ii].

Раванди коркарди хӯлаи титан дар истеҳсоли авиатсия ва кайҳонӣ васеъ истифода мешавад (Раванди сохтакории изотермикӣдар истеҳсоли қисмҳои муҳаррик ва қисмҳои конструктивии ҳавопаймо истифода шудааст) ва он дар соҳаҳои саноатӣ, аз қабили автомобилҳо, нерӯи барқ ва киштиҳо торафт бештар маъмул мегардад.

Дар айни замон, арзиши истифодаи маводи титан нисбатан баланд аст ва бисёр соҳаҳои шаҳрвандӣ ҷолибияти хӯлаҳои титанро пурра дарк накардаанд. Бо пешрафти пайвастаи илм, омодасозии технологияи маҳсулоти титан ва хӯлаи титан осонтар мешавад ва арзиши коркард камтар ва пасттар мешавад ва ҷаззобияти маҳсулоти титан ва хӯлаи титан дар доираи васеътари соҳаҳо таъкид карда мешавад.

УсиУсули экструзия барои қаллобӣ, ду намуди қалбакӣ мавҷуданд, экструзияи пеш ва экструзияи баръакс. Extrusion Die Forging метавонад қисмҳои гуногуни нахӯрад ва сахт истеҳсол кунад ва метавонад бо дақиқии баланди геометрӣ ва сохтори дохилии зичтар фортингҳо ба даст орад.

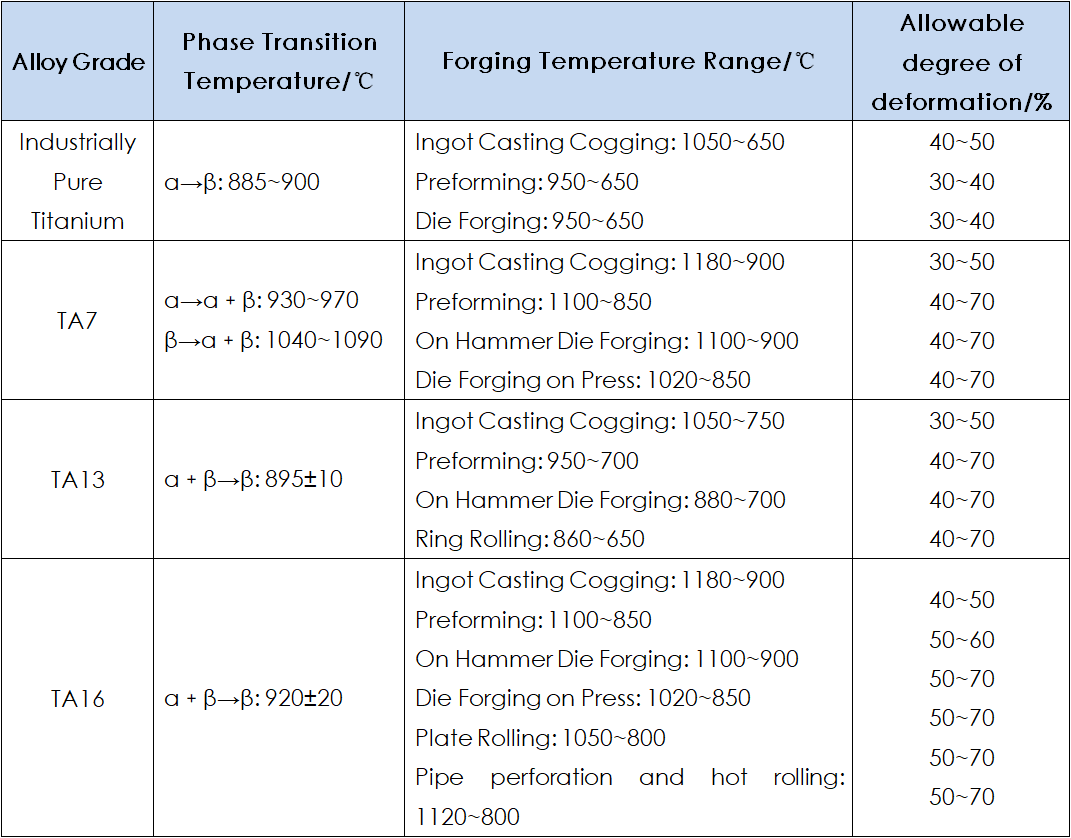

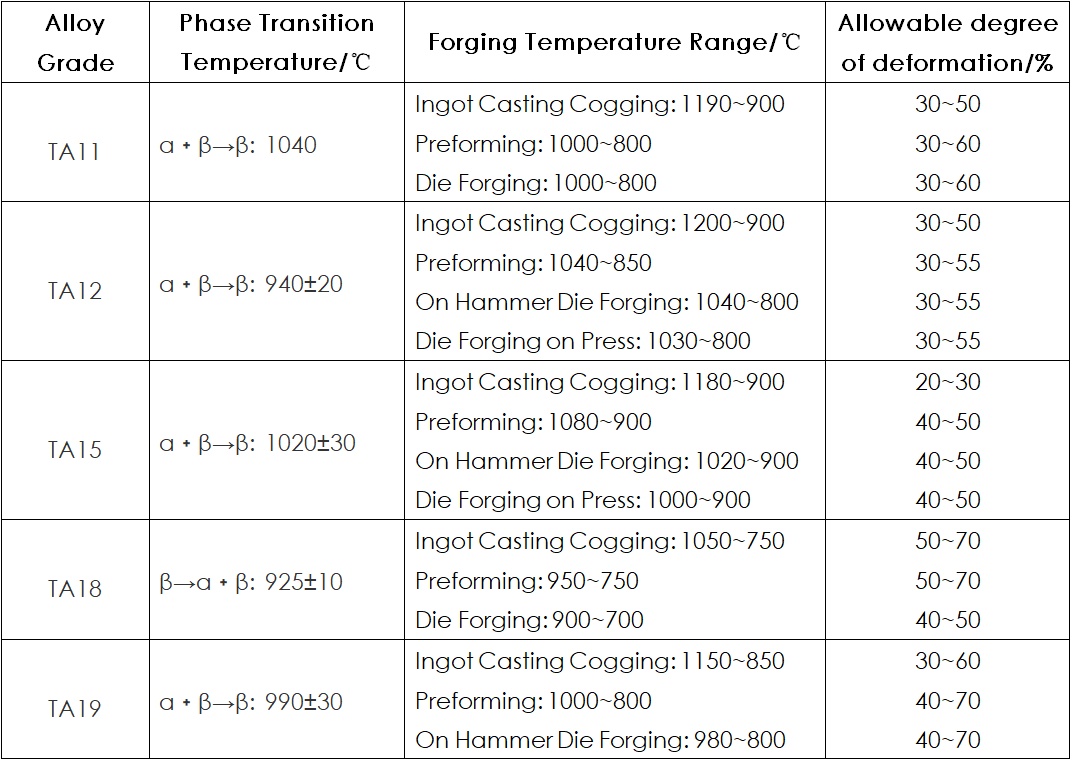

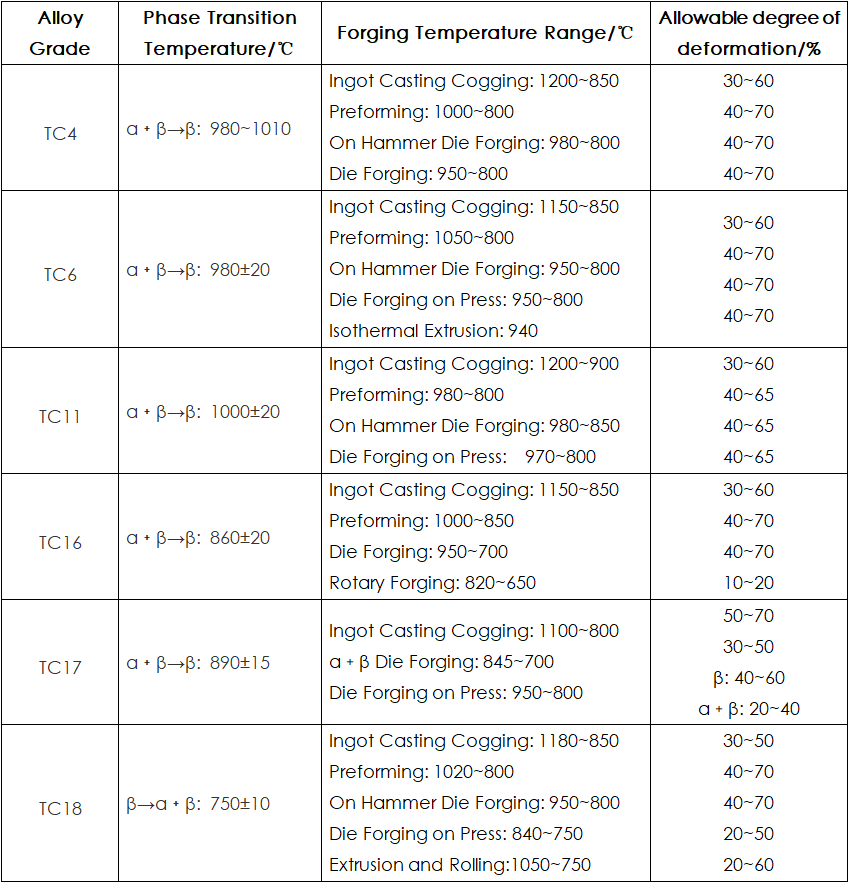

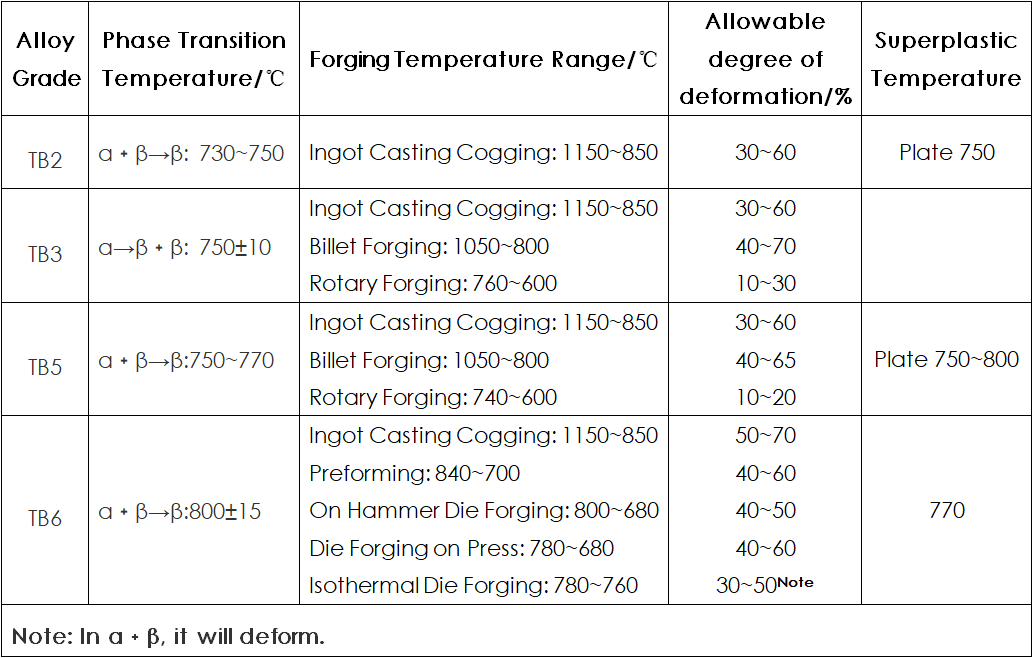

Мувофиқи тадқиқоти назариявӣ ва таҷрибаи истеҳсоли завод, маълумот оид ба коркарди коркарди коркарди титани навъи α, навъи α, α﹢β ва наздики β мутаносибан дар ҷадвали 1 то ҷадвали 4 ҷамъбаст карда шудааст.

Аз маълумотҳои ҷадвали 1 то ҷадвали 4, дида мешавад, ки ҳарорати бюллетении аксари зарфҳои хӯлаи титан дар доираи аз 1150 ° C то 1200 ° C аст ва ҳарорати ибтидоии қалбакии баъзе аз хӯлаи титан дар диапазон аст. аз 1050 ° C то 1100 ° C; Ин ду минтақаи ҳарорат ҳарду дар минтақаи фазаи β ҷойгиранд ва аввалӣ бо сабабҳои зиёд аз ҳарорати гузариши фаза баландтар аст.

Аввалан, хӯла дорои шаклбандии баланд ва муқовимати пасти деформатсия дар минтақаи фазаи β мебошад. Бо мақсади кӯшиш барои муддати дароз қаллобӣ, Ин барои баланд бардоштани ҳосилнокӣ фоиданок аст; дуюм, бюллетень барои гулкуни асо-сан ба сифати бланка барои сохтан дода мешавад. Пас аз сохтакорӣ бо дараҷаи зиёди деформатсия, сохторро бе таъсир расонидан ба кори оҳангарӣ беҳтар кардан мумкин аст. Аз ин рӯ, раванди дорои ҳосилнокии баланд интихоб карда мешавад.

Аз маълумотҳои ҷадвали 1 то ҷадвали 4 дидан мумкин аст, ки ҳарорати ибтидоии қалбакии қалбакӣ дар пресс на танҳо аз ҳарорати ибтидоии қалбакӣ пасттар аст, балки аз ҳарорати гузариши марҳилаи α/β низ пасттар аст. то 30 ℃ ~ 50 ℃. Аксарияти титан Ҳарорати қалбакии хӯла дар доираи 930 ℃ ~ 970 ℃ аст, ки он барои таъмини деформатсия дар минтақаи фазаҳои α﹢β барои ба даст овардани микроструктураи зарурӣ ва хосиятҳои оҳангарӣ мебошад. Азбаски калобакашии болғаи қалбакӣ зарбаҳои сершуморро талаб мекунад ва вақти кор дароз аст, ҳарорати гармкунии қолаби қалбакии тайёри онро метавон нисбат ба пресси пресскунӣ 10 ℃ ~ 20 ℃ зиёд кард. Бо вуҷуди ин, бо мақсади таъмини сохтор ва хосиятҳои механикии forgings тайёр хӯлаи титан, Бинобар ин, ҳарорати ниҳоии қаллобӣ раванди қаллобӣ бояд дар α﹢β минтақаи ду марҳилаи назорат.

Инчунин аз маълумоти ҷадвали 1 то ҷадвали 4 дидан мумкин аст, ки ҳарорати ибтидоии қаллобии аксари преформҳои хӯлаи титан нисбат ба ҳарорати гузариш дар марҳила каме баландтар ё наздик аст. Ҳарорати ибтидоии α/β қаллобии раванди гузариш, ба монанди пешқадамкунӣ аз ҳарорати шукуфтани қубур пасттар ва аз ҳарорати ибтидоии қаллобии қалбакӣ баландтар аст. Деформация дар ин минтакаи харорат на танхо дар бораи хосилнокии мехнат гамхорй мекунад, балки барои рехтагарй конструкцияи хуб тайёр мекунад.

Љадвали 1 Маълумот оид ба коркарди раванди сохтакории титани навъи α

Љадвали 2 Маълумот оид ба коркарди раванди сохтакории хўлаи титани навъи α

Љадвали 3 Маълумот оид ба иљрои раванди сохтакории α﹢β хӯлаи титан

Љадвали 4 Маълумот оид ба иљрои раванди сохтакории хўлаи титани наздики навъи β

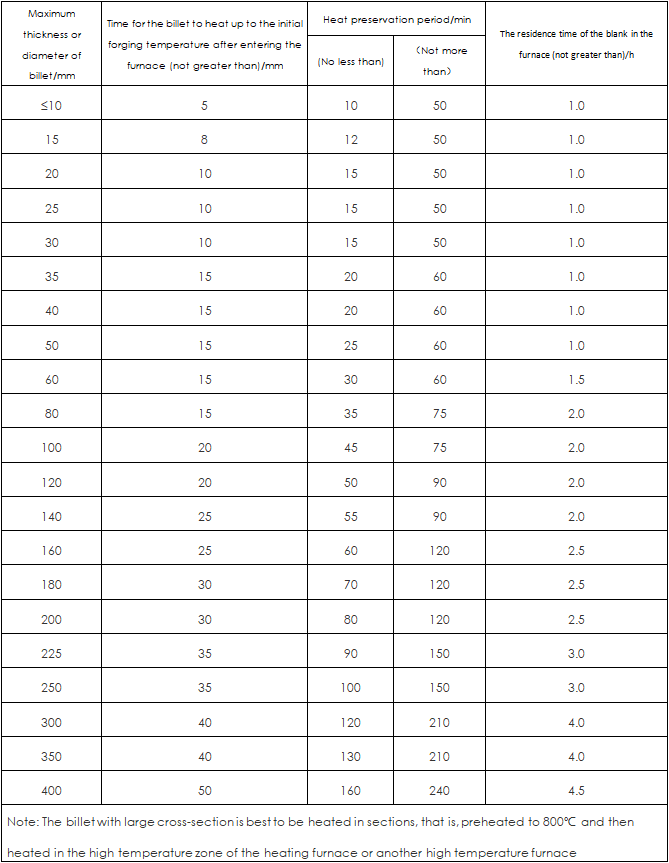

Ҷадвали 5 Гармкунӣ ва нигоҳдории бланкаҳои хӯлаи титан

BMT дар истеҳсоли титани олӣ ва хӯлаи титанӣ, ки дорои қобилияти аълои механикӣ, устуворӣ, муқовимат ба зангзанӣ, зичии паст ва шиддатнокии баланд доранд, тахассус дорад. Истеҳсол ва тартиби муайянкунии стандартии маҳсулоти титании BMT ҳам мураккабии технологӣ ва ҳам мушкилии коркарди истеҳсоли қаллобии титанро бартараф кардааст.

Истеҳсоли дақиқи баландсифати қалбакии титан ба тарҳрезии равандҳои касбӣ ва усули тадриҷан прогрессивӣ асос ёфтааст. Сохтмони титани BMT-ро метавон дар доираи аз сохтори пуштибонии скелети хурд то қалбакии титани андозаи калон барои ҳавопаймоҳо истифода бурд.

Сохтмони титании БМТ дар бисёр соҳаҳо, аз қабили аэрокосмос, мошинсозӣ, нафту газ, варзиш, хӯрокворӣ, мошинсозӣ ва ғайра васеъ истифода мешавад. Иқтидори истеҳсолии солонаи мо то 10 000 тонна мебошад.

Диапазони андоза:

Таркиби кимиёвии маводи дастрас

Таркиби кимиёвии маводи дастрас

Санҷиши санҷиш:

- Таҳлили таркиби химиявӣ

- Санҷиши моликияти механикӣ

- Санҷиши кашиш

- Санҷиши алангагирӣ

- Санҷиши ҳамворкунӣ

- Санҷиши буриш

- Санҷиши гидростатикӣ

- Санҷиши пневматикӣ (озмоиши фишори ҳаво дар зери об)

- Санҷиши NDT

- Санҷиши Eddy-Current

- Санҷиши ултрасадо

- Санҷиши LDP

- Санҷиши ферроксил

Маҳсулнокӣ (Маблағи ҳадди аксар ва ҳадди ақали фармоиш):Бемаҳдуд, мувофиқи фармоиш.

Вақти иҷрошуда:Мӯҳлати умумӣ 30 рӯз аст. Бо вуҷуди ин, он аз маблағи фармоиш вобаста аст.

Нақлиёт:Роҳи умумии ҳамлу нақл тавассути баҳр, ҳаво, экспресс, қатора мебошад, ки аз ҷониби муштариён интихоб карда мешавад.

Бастабандӣ:

- Нуқтаҳои қубур бояд бо сарпӯшҳои пластикӣ ё картон муҳофизат карда шаванд.

- Ҳама арматураҳо бояд бастабандӣ карда шаванд, то ақсоҳо ва рӯйпӯшро муҳофизат кунанд.

- Ҳама молҳои дигар бо пӯшишҳои кафк ва бастаҳои пластикӣ ва қуттиҳои фанери бастабандӣ карда мешаванд.

- Ҳар гуна ҳезуме, ки барои бастабандӣ истифода мешавад, бояд барои пешгирии олудашавӣ тавассути тамос бо таҷҳизоти коркард мувофиқ бошад.